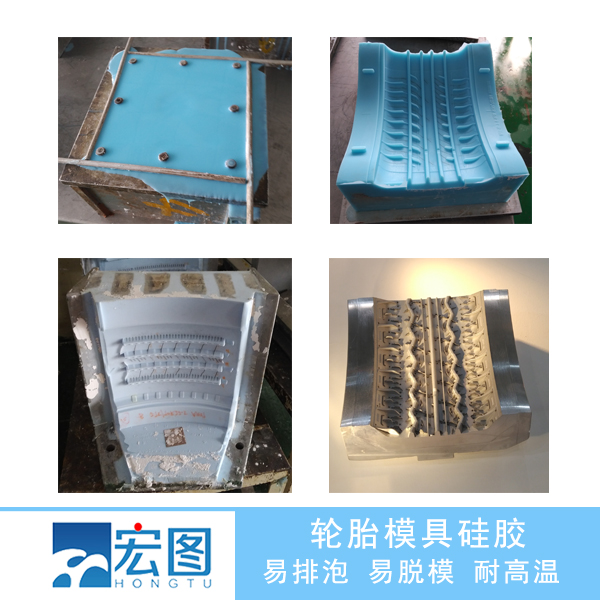

轮胎模具硅胶翻模技术,作为一种先进的轮胎模具制造方法,以其高精度、高效率、低成本等优势,正在逐步改变轮胎模具的传统制作方式。这项技术的核心在于利用硅胶材料的优异性能,通过翻模工艺,快速、准确地制作出符合要求的轮胎模具。

液体硅胶,作为一种高性能的弹性材料,具有许多独特的优点,使其成为轮胎模具翻模的理想选择:

1. 高弹性与柔韧性:液体硅胶具有极高的弹性和柔韧性,能够紧密贴合轮胎模具的复杂形状,确保翻模过程中不会出现变形或裂纹。

2. 耐化学腐蚀:液体硅胶对酸碱盐等化学物质具有良好的耐腐蚀性,能够在各种恶劣环境下保持稳定的性能。

3. 易脱模:液体硅胶模具的表面光滑,摩擦力小,使得轮胎成品在脱模时能够轻松自如,不会造成损伤。

4. 耐高温:液体硅胶能够在高温下保持稳定的性能,不会因温度升高而变形或失效,适用于轮胎模具的高温工作环境。

5. 长寿命:液体硅胶模具具有较长的使用寿命,能够经受多次翻模而不变形、不老化,降低了生产成本。

轮胎模具硅胶翻模技术的制作过程相对简单,主要包括以下几个步骤:

1. 准备硅胶材料:根据轮胎模具的要求,选择具有适当硬度、粘度、收缩率、撕裂强度和拉力的硅胶。确保硅胶具有良好的耐酸碱性和耐老化性。

2. 搅拌硅胶:将硅胶的A液和B液按比例混合后,进行充分搅拌,确保两种液体完全混合均匀。搅拌不均匀可能会导致硅胶硬化不完全或形成气泡,影响模具的精度和完整性。

3. 真空除泡:将搅拌均匀的液体硅胶放置在真空机内进行真空除泡处理,以消除硅胶中的气泡,确保模具表面的光滑度和精度。

4. 浇注与固化:将除泡后的硅胶浇注到设计好的模具型腔中,然后进行固化。固化时间应控制得当,以确保硅胶完全固化且不会因硬化过快而导致翻模失败。

5. 脱模与后处理:固化完成后,取出模具进行脱模。脱模后,可能需要对模具进行进一步的打磨和处理,以提高其表面光滑度和精度。

随着轮胎制造业的不断发展,对轮胎模具的要求也越来越高。如果你想要的轮胎模具硅胶翻过程中有高精度、高效率、低成本等优势,可了解宏图轮胎模具硅胶,其轮胎模具硅胶翻模技术以其独特的优势,正在改变轮胎模具的传统制作方式。这项技术的广泛应用,不仅提高了轮胎模具的精度和一致性,降低了生产成本,还提高了生产效率,为轮胎制造业的发展注入了新的活力。