复合材料硅胶,凭借其独特的性能优势,在航空航天、医疗器械、电子封装、汽车制造等多个高端领域发挥着不可替代的作用。本文宏图将详细介绍复合材料硅胶的选材要点与制作工艺,帮助大家深入了解这一材料。

复合材料硅胶的选材是一个复杂而精细的过程,需要考虑多个因素以确保最终产品的性能和质量。

1. 明确使用场景:

首先,需要明确硅胶制品的使用场景,包括温度范围、化学介质、机械应力等极限条件。例如,在高温环境中工作的电子元器件封装,需关注硅胶的耐温范围及热膨胀系数。

2. 量化性能指标:

根据使用场景,量化硅胶制品所需的性能指标,如撕裂强度、硬度、拉伸强度等。

硬度测试通常采用邵氏A硬度计,范围可从邵氏A 10-90。

3. 筛选认证资质:

根据应用领域,筛选具有相应认证资质的硅胶材料。例如,汽车行业关注UL认证,食品接触场景需FDA或LFGB认证。

复合材料硅胶的制作工艺主要包括混炼、硫化(成型与固化)等关键步骤。

1. 混炼工艺:

混炼是将硅胶生胶与各种配合剂(如补强剂、硫化剂、结构控制剂等)在密炼机或开炼机上进行均匀混合的过程。

密炼机参数需根据硅胶类型和配方进行调整,如转子转速、填充系数、排胶温度等。

加料顺序也需严格控制,以确保各组分均匀分散于生胶中。

2. 硫化工艺:

硫化是将混炼好的硅胶材料在特定温度和压力下进行交联反应,使其形成三维网络结构,从而获得所需物理和化学性能的过程。

硫化方式可分为高温硫化(HTV)和室温硫化(RTV)两类。

高温硫化硅橡胶(HTV)通常采用模压成型或挤出成型工艺,在硫化机内进行高温高压硫化。

室温硫化硅橡胶(RTV)则可在室温下通过湿气固化或加成反应固化成型。

3. 特殊成型工艺:

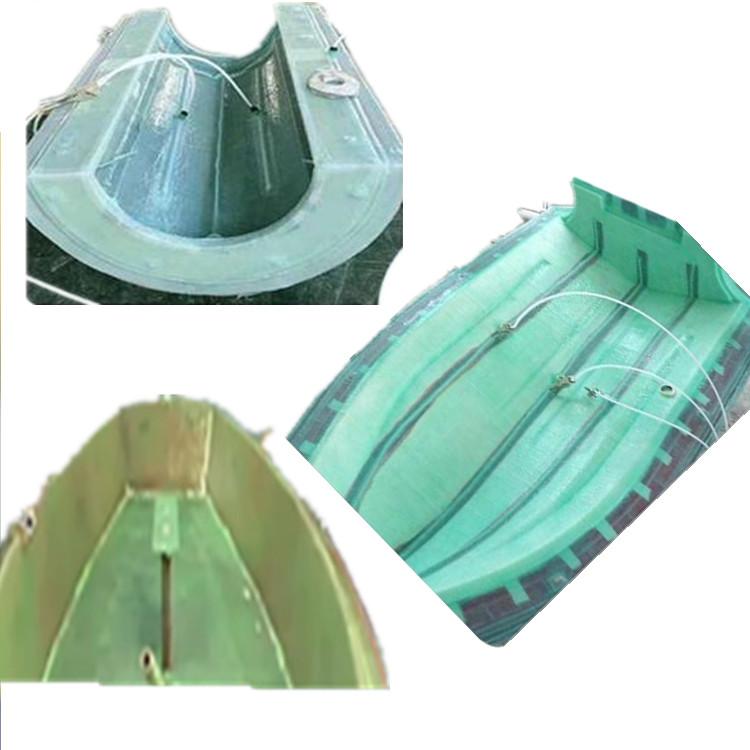

如硅橡胶气囊的吹胀成型工艺,是将液体硅橡胶制作气囊作为复合材料成型时的芯模,通过加热、充气膨胀使芯模和阴模之间产生压力将复合材料挤实、布匀、固定成型。

这种工艺具有柔软性易实现复杂结构整体装、脱模简单便捷、制作周期短等优点。

复合材料硅胶的选材与制作工艺是一个复杂而精细的过程,需要综合考虑使用场景、性能指标、认证资质等多个因素。通过科学合理的选材与制作工艺,可以制备出性能优异、质量可靠的硅胶制品,满足各个领域的需求。随着科技的不断发展,复合材料硅胶的应用领域还将不断拓展。刚好宏图硅胶提供的复合材料硅胶都具备充足的资质,大家在选择过程中不妨来看看,帮你选择合适你制作工艺的复合材料硅胶,为你企业发展助力。