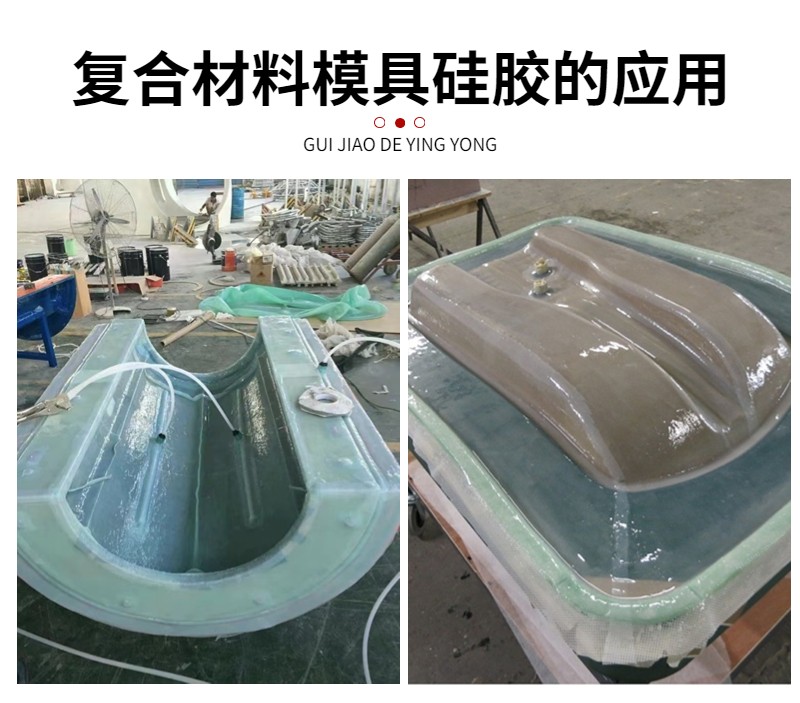

在复合材料制造领域,真空袋工艺是确保产品高质量成型的关键技术之一。而复合材料真空袋硅橡胶作为这一工艺中的核心辅助材料,凭借其卓越的密封性能、耐温耐压特性以及良好的化学稳定性,成为实现复合材料“封存无忧”的品质之选。

复合材料真空袋工艺与硅橡胶的关键作用

复合材料真空袋工艺通过在复合材料铺层外覆盖真空袋膜,并利用硅橡胶密封胶条实现袋膜与模具或工件的紧密贴合,随后抽真空形成负压环境。这一工艺能够:

消除气泡:负压环境迫使树脂充分浸润纤维,减少孔隙率;

控制树脂流动:通过真空压力精准调节树脂分布;

提升成型质量:确保复合材料制品表面光滑、力学性能均匀。

而硅橡胶密封胶条作为真空袋系统的“守门员”,其性能直接决定了真空环境的稳定性和工艺的可靠性。

宏图复合材料真空袋硅橡胶的核心优势:

1. 卓越的密封性能

柔韧性:宏图硅橡胶具有优异的弹性,可紧密贴合复杂模具表面,即使面对曲面、凹槽或不规则形状,也能形成连续密封层,防止漏气。

回弹性:长期压缩后仍能恢复原状,确保多次使用后密封效果不衰减。

低渗透性:对气体和液体具有极低的渗透率,有效维持真空环境,避免因漏气导致的工艺失败。

2. 耐温耐压特性

宽温域适应性:可在-60℃至250℃的极端温度范围内保持性能稳定,满足热压罐、烘箱等不同固化工艺的需求。

高压耐受性:能承受热压罐工艺中高达数兆帕的压力,确保在高压环境下密封不失效。

3. 化学稳定性

耐腐蚀:对树脂、固化剂、溶剂等化学物质具有优异的耐受性,避免在工艺过程中因化学反应导致密封失效。

4. 易操作性与可重复使用性

柔软易塑形:可手动弯曲或裁剪,快速适应不同模具尺寸和形状。

可剥离性:固化后易从模具和制品上剥离,不残留胶痕,减少后处理工作量。

可重复使用:单次使用后经清洁可多次利用,降低材料成本。

宏图复合材料真空袋硅橡胶以其“封存无忧”的卓越性能,成为复合材料制造领域不可或缺的品质之选。从航空航天到汽车工业和风电能源,硅橡胶密封胶条正助力全球制造商突破技术瓶颈,实现复合材料制品的高质量、高效率生产。