在快速发展的现代交通领域,轮胎作为汽车与地面接触的唯一媒介,其性能直接关系到行车安全与驾驶体验。随着科技的进步和材料的革新,轮胎制造业也在不断寻求突破,以期为消费者提供更加优质、可靠的轮胎产品。其中,液体硅胶原料在轮胎制造中的应用,无疑为轮胎的耐用性和安全性带来了革命性的提升。

性能优势:液体硅胶如何提升轮胎耐用性与安全性?

高弹性与抗撕裂性

液体硅胶固化后形成的高弹性材料,可有效吸收行驶中的冲击力,减少轮胎因剧烈颠簸或尖锐物体冲击导致的破损。其抗撕裂强度显著优于普通橡胶(优质液态硅胶撕裂强度可达45-55 kN/m),在复杂路况下能保持结构完整性,降低爆胎风险。

耐磨性与耐老化性

液体硅胶的耐磨指数比普通硅胶高30%以上,长期使用后表面磨损更均匀,不易出现局部秃斑。同时,其化学稳定性强,能抵抗紫外线、臭氧和极端温度(耐高温200℃,耐低温-50℃),延缓轮胎老化,延长使用寿命。

环保与安全性

液体硅胶无毒无味,生产过程中不产生有害物质,符合环保要求。其低滚动阻力特性可减少能耗,间接提升燃油经济性,降低碳排放,符合绿色出行趋势。

高精度制造能力

液体硅胶流动性极佳(粘度低),可精准填充轮胎模具的细微纹理,确保花纹深度和排水槽的精确复制。这有助于提升轮胎在湿滑路面的抓地力,增强抗湿滑性能,减少打滑风险。

液体硅胶在轮胎领域的核心用途

特种轮胎制造

雪地胎/子午线轮胎:液体硅胶的高弹性和低温性能使其成为雪地胎的理想材料,能在低温下保持柔软,增强与冰面的摩擦力。

实心轮胎:用于叉车、工业车辆等场景,液体硅胶的耐磨性和抗冲击性可显著提升轮胎寿命,减少更换频率。

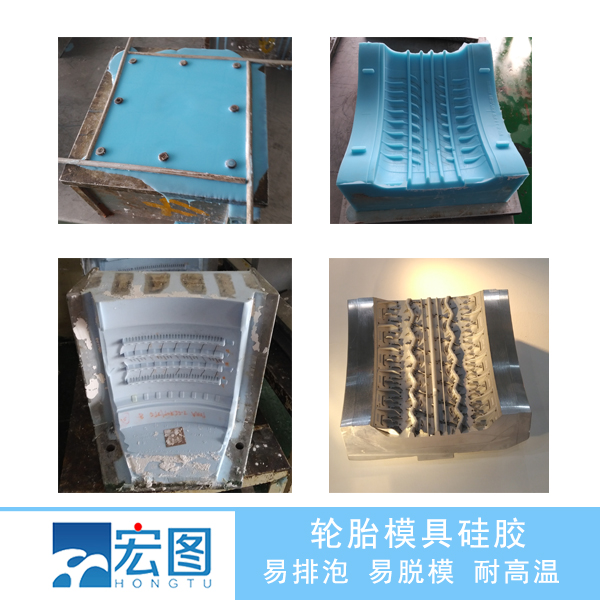

轮胎模具制造

液体硅胶是制作高精度轮胎模具的关键材料。其低缩水率(可控制在千分之三以内)和抗撕抗拉性能,确保模具尺寸稳定,翻模次数多(使用寿命长),且能复制复杂花纹,提升轮胎性能。

轮胎翻新与修复

液体硅胶可用于轮胎局部损伤修复,如侧壁裂纹或胎面磨损。其快速固化特性(2-5小时)可缩短维修时间,同时提供与原轮胎相近的耐用性。

信赖轮胎液体硅胶原料,不仅是对高品质轮胎的追求,更是对行车安全与驾驶体验的极致关怀。宏图轮胎模具硅胶用于制作轮胎模具的液体硅胶,流动性更好,粘度低容易操作。主要用于轮胎精密模具铸造、精密模具制造。随着技术的不断进步和市场的日益成熟,液体硅胶轮胎将成为更多消费者的首选,为现代交通领域注入新的活力与安全保障。