液体硅胶原料广泛用于直接和食品接触的行业,因为它具有耐高温、耐腐蚀、手感柔软,翻模次数多等优点,深受客户的喜爱。同时模具硅胶的材料,正规模具硅胶厂家生产的产品,合格的硅胶产品都是可以通过FDA认证和ROHS检测认证。

一般购买模具硅胶原料之时,模具硅胶的颜色和硬度可以根据自己的要求和厂家商量进行调色和配比,客户想要什么样的,厂家就能给其提供什么样的,我们宏图硅胶就是如此。模具硅胶的比例是1:1的,使用的时候,将AB组分混合搅拌均匀,室温25度左右的固化时间在3-5小时左右!当然如果客户要调快干型的也是可以的,可以调成30分钟到1个小时固化。

模具硅胶常温下固化时间慢怎么办呢?

一般来说都是通过烤箱加温固化成型,但是有的客户没有烤箱怎么办?那就只能常温下自己慢慢固化成型。如果购买我们宏图的模具硅胶原料,客户要调慢干型的也是可以的,我们可以调成72小时不固化,让你有足够的操作时间。

不过要大批量生产的话,建议还是买烤箱加温,通常加温100度左右,10分钟左右即可完全固化成型。

现在你知道固化慢该怎么办了吗?如果需要自己选择固化时间,那就请购买我们宏图的模具硅胶原料,我们可以根据你的需要特调。

硅胶产品的上色要根据产品是动态还是静态来进行处理。硅胶上色办法首要有外表上色和混料上色两种。外表上色是将上色剂喷涂到硅胶制品的外表,使硅胶产品上色。该法对静态制品有必定的作用,对动态制品,上色剂易剥落,易掉色。硅胶模具怎样上色呢?接下来宏图教你几招硅胶模具怎样上色办法,希望你可以学以致用。

混料上色是现在硅胶上色的首要办法,分溶液法和混炼法两种。其中混炼法又有干粉上色、色浆上色、粒料上色及母炼胶上色等几种办法。

该法是将橡胶用其良溶剂溶解成必定浓度的溶液,然后将上色剂及除硫黄外的橡胶配合剂参加到溶液中搅拌混合均匀,在必定的温度下干燥除掉溶剂,后在炼胶机上加人硫黄。这种上色办法操作杂乱,上色剂及配合剂涣散不均匀,有色差,溶剂难回收,污染环境,现在已较少选用。

这种办法是现在硅胶产品上色常选用的办法,是将上色剂直接参加或先与载体混合再参加胶料中,经过炼胶机混合均匀,使橡胶上色。具体办法如下:

干粉上色法是直接将粉状上色剂伴随小料一同参加橡胶中,在开炼机上混炼。该法的长处是操作简略,本钱低,但混炼时粉尘大,污染环境,且不易涣散均匀,有色差,如果粒子过硬过粗,还会造成色点、条纹或色谱相互污染等质量问题,现在已较少选用。为了便于运用,可将粉状上色剂与硬脂酸、硫酸盐等一同制成预涣散的上色剂,商场已有销售。

色浆上色该法是先将上色剂与液态的配合剂(如增塑剂)混合,用三辊机研磨制成糊状物或浆状物,然后再按必定比例参加到橡胶中混炼。这种办法可防止粉尘飞扬,也有利于上色剂在橡胶中涣散,色彩均匀。但色浆中上色剂的含量低,上色不高,运输量大,损耗大,用户运用不方便。

粒料上色剂粒料的制备办法首要有两种。种办法和其他粉状配合剂造粒办法相同,先将粉状上色剂用外表活性剂滋润,再经蜡熔或与树脂熔融挤出后造粒;第二种办法是将上色剂用外表活性剂滋润后再经机械力的作用使上色剂颗粒细化,制成必定浓度的涣散体,再与胶乳混合共沉,经干燥后轧片造粒。其中外表活性剂多为阴离子型和非离子型,如脂肪酸盐、磺酸盐等,胶乳一般选用天然胶乳。

这种粒状上色剂运用方便,涣散性好,无粉尘飞扬,不污染环境,色泽艳丽,发色均匀,无色差,是一种很有发展前途的上色办法。但粒状上色剂制备工艺杂乱,本钱高,限制了其广泛应用。

以上就是宏图硅胶给你详细的介绍硅胶模具上色办法,你觉得哪种合适自己呢,可以试着尝试一下喔。

硅胶为原料用模具在高温高压下后,经过硫化油压做成的硅胶产品,叫硅胶模压制品,硅胶制品应用行业在很多行业,比如:汽车行业、家居日常用品行业、电子行业、医疗行业等等都用得到硅胶制品;制作这些硅胶产品就需要开不同的模具开生产加工,而根据硅胶成型工艺的不同,硅胶模具可分为液态硅胶模具、模压硅胶模具和挤出硅胶模具。

注压液态硅胶模具被称之为LSR,它与塑胶模具结构类似,通过注塑机在模具注胶口将液态硅胶注射硅胶成型型腔内加热固化成型,产品精度高产量高,大量节省人力电力原材料,普通橡胶最低使用温度临界点为-20度到-30度,然而硅橡胶则在-60度到-70度时仍具有较好的弹性,某些特殊配方的硅橡胶还可承受极低温度,如低温密封圈等。

模具需要配套成熟的脱膜工艺,就拿塑料注射模来说吧,当熔体在压力机的作用下充入行腔时,是一种高压和高温状态,硅胶好像受压会变形,对塑料制件的成型也是有一定影响的,硅橡胶具备优良的柔性和弹性,所以它能够克隆结构复杂、条纹精细和具备一定倒拔模斜度的零件,硅橡胶快速模具还具备制作周期短,制件质量高、变形小等各种不同行的大特点。

你还知道其他硅胶模具吗 ?不知道的话可以关注我们宏图硅胶,我们带你了解更多模具硅胶产品知识,欢迎你的了解与关注。

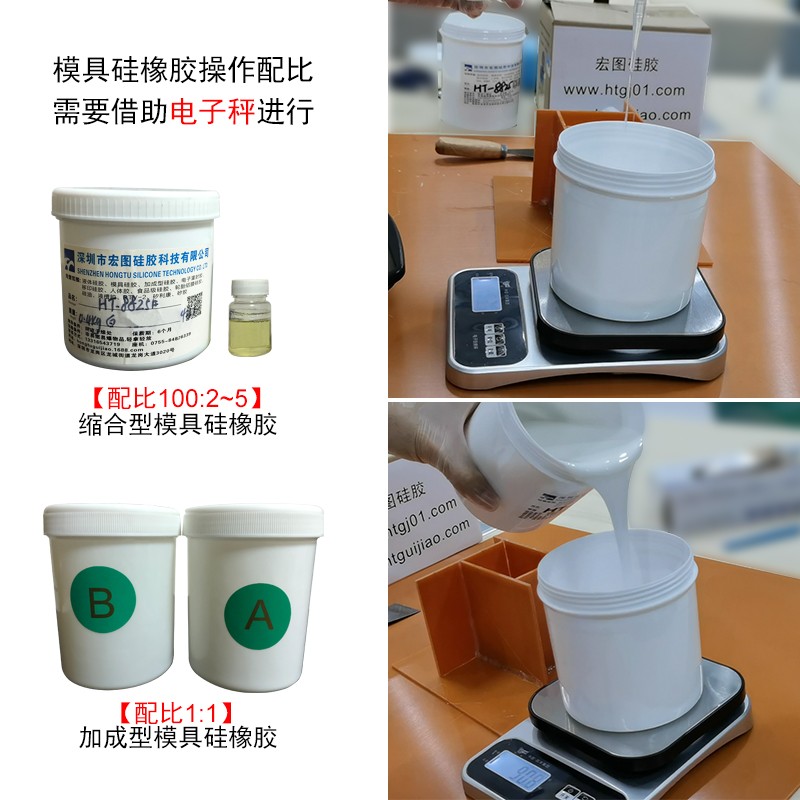

模具硅胶包含缩合型硅胶(100:2)、加成型硅胶(1:1)。广泛应用于水泥制品、石膏制品、树脂产品、中式/欧式构件材料、装饰装潢材料、碳纤维制品、车载配件、塑胶件、蜡烛、手工皂等等产品的模具制作,具有操作简单、复模精美度高等特点。

深圳宏图硅胶小编最近接到不少新客户咨询的问题,模具硅胶为什么会出现翻模次数少?是什么原因呢。在这里为大家分析以下原因;(详细情况可直接联系宏图硅胶专员)

1.硅胶材料的选择;因目前硅材料市场覆盖面大,不免有些商家会在材料中加入填料,使得在价格上占据优势,但这往往容易使消费用途的体验感不强。就例如说掺粉后的模具胶,翻模水泥制品可能只翻8-100次,硅胶模具就容易开裂或者老化变脆等情况发生。而宏图硅胶专注用户群体所需,提升材料性能及寿命,做水泥制品通常可翻模三五百次或以上,石膏制品可达上千次,这就是差异的存在。

2.选择合适的材料后,制作模具的方式也很重要。比如做刷模,建议至少涂刷4层硅胶,太薄的话,多少会影响到硅胶模具的损耗程度。不论是做灌注模还是刷模,使用的母模表面一定要做脱模处理,这样做出的硅胶模具表面才会更精细精美,有利于后期的翻模生产。

3.注意配比固化剂的量,以及搅拌要均匀。且做好的模具在翻模中避免暴力脱模,这往往容易损伤到产品和模具,增加了企业的不必要成本。

4.用完的硅胶模具要做好储存处理,避免风吹日晒,可将少用到的硅胶模具进行肥皂水清洗后,保存至干燥阴凉处。

以上就是宏图总结的几个模具硅胶翻模次数少的原因,希望对你有所帮助,除此以上之后还有其他原因得具体问题具体分析,更多详情请关注我们宏图硅胶。

喜欢硅胶产品的朋友肯定见过它表面有很好看多色复杂的图案或者花纹吧,尤其是陶瓷模具硅胶上面,可能是因为硅胶产品的性能,也有可能是看到硅胶产品花纹其漂亮的外观,才深爱不已!我相信大家还是对外观比较重视的,那么硅胶产品那些漂亮复杂的图案花纹是怎么做出来的呢?下面宏图硅胶给大家介绍一下:

看到花纹图案我们首先想到是印刷,硅胶印刷也叫硅胶丝印,硅胶丝印工艺分为网印,移印,转印等,

最常用到就是网版印刷。硅胶丝印的花纹图案字符细腻清晰,耐磨性好,成本低。这些好看的花纹图案凹刻在钢板上,移印机刮一次的时候,油墨会在凹刻的地方聚集,上面的硅胶头蘸着油墨就可以印刷在产品上。硅胶移印的优点是印刷速度快,可以同时做几个颜色的图案和花纹。缺点是相比于丝印,油墨稍微薄一点,没有那么亮。

硅胶转印有热转印和水转印,转印就是做产品的时候直接把印刷的花纹图案压在产品上面,硅胶转印可以印刷复杂颜色,市场上看到的那些复杂漂亮的硅胶产品上的图案花纹就是转印做出来的。硅胶转印技术成本高,所以应用的并不广泛。

想要快速的生产出硅胶产品,还是选择移印最快,选择好的移印硅胶,能快速的移印出高质量的硅胶产品。如果不信,可以选购一下我们宏图的移印硅胶原料试试哦。